耐熱性プラスチックとは?高温環境で使用できる樹脂の種類と特徴について解説。

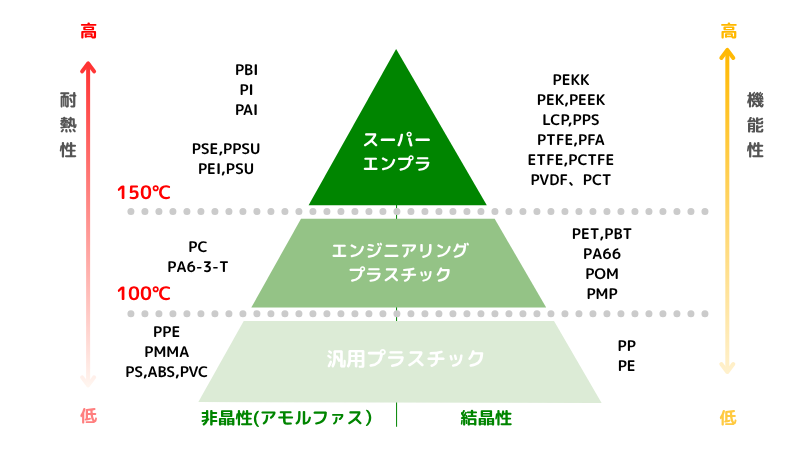

高温環境で使用される部品や製品において、耐熱性に優れたプラスチック(樹脂)は欠かせません。本ページでは、代表的な耐熱プラスチックの種類や特徴、用途、選定時のポイントについてわかりやすく解説します。

日成工業は、熱に強いスーパーエンジニアリングプラスチックの加工において豊富な加工経験とノウハウを持っています。耐熱性という切り口から、それぞのプラスチック素材の特徴や用途に関して解説します。素材の選定にお役立てください。

耐熱性プラスチックとは?

耐熱性とは、プラスチック・樹脂が高温環境でも物理的・化学的な特性を維持し、劣化・変形せずに使用し続けられる性質を指し、素材を使用するうえで、重要な性質です。製造業においては、金属部品から樹脂部品への置き換えや、加熱工程を含む装置部品などで、耐熱性プラスチックの採用が近年急増しています。

本記事では、実務で役立つよう耐熱プラスチックの分類・性能比較・選定のポイントを分かりやすく解説します。

プラスチックの耐熱性が求められる場面

工業用途において、プラスチックの耐熱性が求められる場面は非常に多岐にわたります。使用温度の目安や背景事情も含めています。

たとえば、モーター周辺部品や加熱設備内部の構成部材では、高温環境下で機械的強度を維持する必要があるため、耐熱性樹脂が選ばれます。また、耐熱性だでなく機能性も考慮に入れて選定することも必要です。FPC(フレキシブルプリント基板)やコネクタ、ソケットなど電子部材に、高温環境での電気絶縁性が必要な場合には、耐熱性に加え、電気特性も考慮に入れなければなりません。半導体部品などのように高温かつ薬品を使用する場合には、耐熱性と薬品耐性というように、それぞれの使用環境で必要な樹脂特性を考慮に入れて選定する必要があります。

耐熱性の違いが生じる理由と分子構造の関係

プラスチックの「耐熱性の違い」は、主にその分子構造の違いに由来し、主に以下の2つの要因によって決まります。

① 分子鎖の剛直さ

分子構造に剛直性があれば、熱が加わっても分子鎖が自由に動かないため、分子の運動を抑制し変形しにくく、Tg(ガラス転移温度)や分解温度が高くなります。例えば、ポリイミド(PI)やPBIなどは、主鎖にベンゼン環や複数の芳香族環があり、非常に剛直です。

② 耐熱性の高い化学結合

結合エネルギーが高いほど熱分解温度(Td)が高くなります。例えば、イミド結合(−CO−N−CO−)、エーテル結合(−O−)などは熱分解されにくく、非常に安定します。PIやPEEKは化学的に非常に安定な結合を持つため、分解温度は500℃近いものもあります。

耐熱温度とその評価方法

樹脂が安定して使用できる限界温度である「耐熱温度」は、以下の評価指標によって「実用温度」として判断します。

| 評価指標 | 目的・意味 | 測定方法 |

|---|---|---|

| Tg (ガラス転移温度) | 非晶性樹脂のガラス状からゴム状に変わる温度。 Tgを超えると機械強度・寸法精度が急落。 | DSC法、DMA法など |

| HDT (熱変形温度) | 荷重をかけた状態で、特定のたわみ(0.25mm)に達する温度。 一般に「実使用耐熱温度の目安」として最も広く用いられる。 | JIS K 7191 / ASTM D648 |

| UL温度指数 (RTI = Relative Thermal Index) | 米国UL規格に基づき、20,000時間の連続使用に耐える温度。 機械・電気・絶縁の3カテゴリで個別に評価。 | UL 746B |

| 分解温度 (Td, Decomposition Temp) | 熱によって材料が化学的に分解し始める温度。 実際の使用温度にはならないが、限界安全性の目安。 | TGA法(熱重量分析) |

| Vicat軟化温度 | 樹脂が軟化し、針(直径1mm)が1mm沈み込む温度。 主に熱可塑性樹脂の加工時の耐熱性目安に。 | JIS K 7206 / ASTM D1525 |

主なプラスチックの耐熱温度一覧と特徴

プラスチックの耐熱性は、使用環境や安全性、寸法精度に大きな影響を与えるため、材料選定の際に非常に重要です。ここでは、エンジニアリングプラスチックを中心に、主なプラスチックの耐熱温度(Tg、HDT、連続使用温度など)とその特徴を一覧でご紹介します。

プラスチック材料ごとの耐熱温度の比較表

| 材料名 | 結晶性 | Tg (℃) (ガラス転移温度) | HDT (℃) (熱変形温度) | 連続使用温度 (℃) (UL温度指数) | 特徴・用途例 |

|---|---|---|---|---|---|

| PI(べスペル、セプラ) | 非晶性 | 260〜400 | 250〜300 | 260 | 超高耐熱。航空宇宙・半導体用途に最適 |

| PBI | 非晶性 | >400 | ~435 | 260 | 非晶性で最高クラスの耐熱性と機械強度 |

| PEEK | 結晶性 | 143 | 160〜170 | 170 | 高強度・高耐薬品性。医療・自動車用途 |

| PAI | 非晶性 | 280〜290 | 275 | 220 | 耐摩耗性と加工精度に優れる |

| PEI(ウルテム) | 非晶性 | 217 | 200前後 | 180 | 成形性良好。電子部品や医療用途に |

| PPS | 結晶性 | 約90 | 230 | 200 | 耐薬品性・寸法安定性に優れる |

| PC(ポリカーボネート) | 非晶性 | 150 | 130前後 | 130 | 衝撃強度高いが高温にはやや弱い |

| PET | 結晶性 | 約70 | 80〜100 | 100 | 汎用樹脂。加熱で寸法安定化が必要 |

| PP(ポリプロピレン) | 結晶性 | 約10 | ~60 | ~80 | 軽量で安価だが耐熱性は低め |

耐熱性樹脂の選定

プラスチックの耐熱性は、Tg(ガラス転移温度)やHDT(熱変形温度)、分子構造や結晶性など、複数の要因によって決定されます。選定の際には、耐熱性に加えて、使用環境で求められる耐薬品性や絶縁性といった樹脂特性も考慮しなければなりません。また、耐熱性の高いプラスチックはコストも高くなる傾向があります。したがって、「必要な温度帯に合わせて、過不足なく選定する」ことがコスト・性能両立の鍵になります。耐熱性樹脂の選定に必要な主なポイントを紹介します。

耐熱樹脂の選定ポイント

- 実際の使用温度より、Tg・HDTで20〜30℃低い安全マージンを確保することが重要です。

- 「非晶性か結晶性か」を把握し、耐熱だけでなく寸法安定性や成形性も考慮します。一般的に非晶性は、成形時の収縮率が低く寸法が安定します。

- 寸法安定性が必要な場合には、HDTが高い材料を優先します。

- 高温絶縁性が求められる場合、UL温度指数やPI系素材を検討します。

- コストと耐熱性のバランスを考える必要があります。使用環境が中高温であれば、PEIやPPSなどが有効です。

- セプラやベスペル(Vespel®)のような高耐熱グレードは、機械加工性にも優れ、半導体・真空機器・摺動部品などでの実績が豊富です。

用途別の選定例

| 用途 | 推奨素材 | 理由 |

|---|---|---|

| 高温構造部品 | PI, PEEK, PBI | 高Tg・高HDTで寸法安定 |

| 電子機器・コネクタ | PEI, PAI | 絶縁性と耐熱性の両立 |

| 医療器具(高温滅菌) | PEEK, PPS | 耐熱+耐薬品+生体適合性 |

| 汎用部品・筐体 | PC, PP | コスト重視、常温使用向き |

高Tg・高HDTで寸法安定

絶縁性と耐熱性の両立

耐熱+耐薬品

※生体適合対応の医療グレードもある

まとめ

高温環境でも樹脂の物性を維持する「耐熱性」は、素材を使用する上で重要な性質です。耐熱性を評価する指標は、評価の目的に応じて様々なアプローチがあります。プラスチックの選定では、耐熱性に加えて使用用途に対応した機能性も考慮に入れつつ、コストとのバランスが必要になります。

日成工業では、高耐熱樹脂である各種スーパーエンプラの加工実績を豊富に持っています。とりわけ、スーパーエンプラに分類される中でも、より耐熱性の高いセプラやベスペル、PBIといった「超耐熱性スーパーエンプラ」クラスの加工を得意としています。高精度な加工が必要な場合には、ぜひお問い合わせください。