PPS樹脂(ポリフェニレンサルファイド)の徹底解説:特性・用途から高精度な切削加工まで

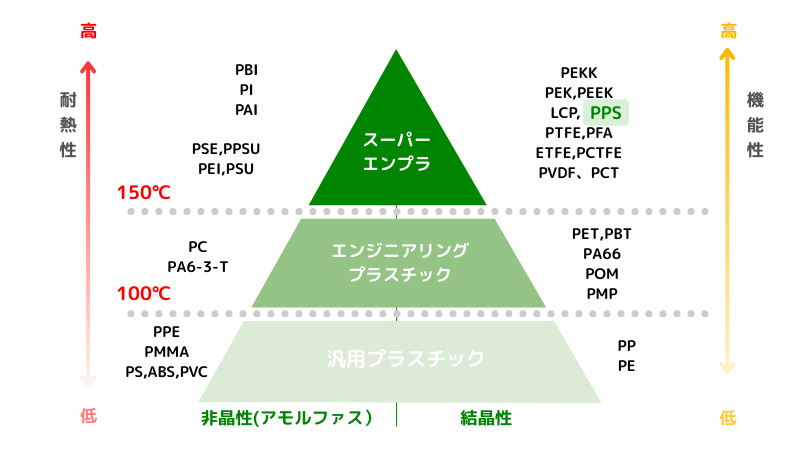

PPS(ポリフェニレンサルファイド)は、熱可塑性樹脂でスーパーエンプラに分類される高機能プラスチックです。耐熱性、耐薬品性、難燃性、寸法安定性など優れた特性を持つため、バランスの良い多機能樹脂として、様々な産業分野で採用されています。「金属代替」や「スーパーエンジニアリングプラスチックの選定」で、PPS樹脂は欠かせない存在となっています。 本記事では、PPS樹脂の化学的特性やグレードによる違いといった基礎知識から、設計者が知っておくべき切削加工時の注意点、そして高品質なカスタム部品調達のポイントまでを技術的視点で解説します。

PPS樹脂とは?

PPS樹脂とは、結晶性の熱可塑性プラスチック材料の1つで、ポリフェニレンサルファイド(Polyphenylene Sulfide)の略称です。PPSは、200℃以上の高温環境下でも連続使用ができるほど高い耐熱性を持ち、耐薬品性、難燃性、寸法安定性など優れた特性を持っています。また、金属やフェノール樹脂などからの代替材料として採用が進んでいます。

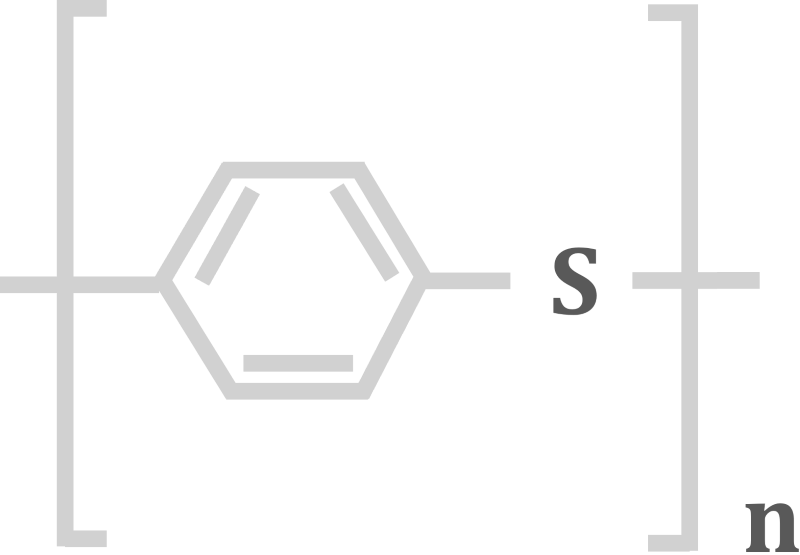

結晶構造とベンゼン環:耐熱性と強度のメカニズム

PPSの基本構造は、ベンゼン環と硫黄原子が交互に結合したものです(パラフェニレン基と硫黄原子の結合)。

化学式:(C₆H₄S)n

この強固な分子構造が高い結晶性を生み出し、約280°Cという高い融点を実現しています。また、剛性が高く、荷重たわみ温度(1.82MPa)も260°C以上(ガラス繊維強化グレードの場合)と、高温環境下でも機械的強度を維持できるのが大きな特徴です。

PPS樹脂の分子構造:「架橋型」と「直鎖型」の違いと選定基準

PPSには製造プロセスの違いにより、大きく分けて2つのタイプが存在します。選定時に、この違いを理解しておくことが重要です。

- 架橋型(Cross-linked): 分子鎖が部分的に網目状に連結(架橋)している構造です。高温での剛性や耐熱性、耐クリープ性、耐薬品性に優れている一方で、靭性が低く脆い傾向があります。高温環境下で使用される部品や厚肉部品などに用いられます。

- 直鎖型(Linear): 分子鎖が直線状で、架橋構造を含まないタイプです。架橋型に比べて、伸縮性、伸び、靭性(粘り強さ)、機械的強度(引張・曲げ強度)が高いのが特徴です。精密部品や薄肉成形品など、加工性の高い製品に用いられます。または衝撃強度が求められる場合には直鎖型が推奨されます。

PPS樹脂の特徴:卓越した耐薬品性と難燃性

PPSの耐薬品性はフッ素樹脂(PTFE)に次ぐレベルです。 「200°C以下でPPSを溶解させる有機溶剤は存在しない」と言われるほど、酸、アルカリ、有機溶剤に対して極めて高い耐性を示します。 また、樹脂そのものが高い難燃性を持っており、難燃剤を添加せずにUL94 V-0規格に適合します。これにより、アウトガスの発生も極めて低く抑えられます。

PPS樹脂の一般的な特徴は、以下の通りです。メリットとデメリットに分けて紹介します。

PPS樹脂のメリット

- 耐熱性:耐熱温度は220℃で、融点は280℃。耐寒温度は-20℃まで、低温環境化でも使用可能。

- 耐薬品性:「200°C以下でPPSを溶解させる有機溶剤は存在しない」と言われるほど、酸、アルカリ、有機溶剤に対して極めて高い耐性を持つ。

- 難燃性:自己消火性を持っている。難燃剤を添加せずにUL94 V-0規格に適合。

- 寸法安定性:吸水性が非常に低く、高い負荷をかけてもクリープ現象が起こりにくい。寸法安定性に優れている。

- 絶縁性:優れた電気絶縁性を持つ。温度100℃・湿度80%の環境下でも絶縁性能を維持。

PPS樹脂のデメリット

- 衝撃耐性が低い:PPS樹脂は、一定の荷重や加圧には耐性があるものの、外部から瞬間的に大きな力を受けた時の耐久性は低い。

- 耐摩耗性が低い:摩耗への耐性は低く、歯車やベアリングなどの部品への採用は注意が必要。

これらPPS樹脂のデメリットを補うため、ガラス繊維を配合し衝撃性能を向上させたグレードや、カーボンやグラファイトを配合することで摺動性能を高めたグレードがあり、用途に応じ素材選定が可能です。

PPSが選ばれる理由:産業別用途と採用メリット

その優れた特性から、PPSは過酷な環境下で使用される部品として採用が進んでいます。

自動車産業:金属代替による軽量化と耐熱・耐油性

自動車分野では、燃費向上・EV化に伴う軽量化が至上命題です。PPSはアルミや真鍮の代替として、以下の部品で採用されています。

- 用途例: 電装部品、インバーター用バスバー、冷却水制御バルブ、ポンプインペラ

- メリット: ガソリン、オイル、冷却水(LLC)への耐性が高く、エンジンルーム内の高温環境(〜150°C前後)でも物性が低下しません。

半導体・電子部品:微細加工時の寸法安定性と電気絶縁性

PPSの吸水率は約0.02%と、エンジニアリングプラスチックの中でトップクラスの低さを誇ります(ナイロン等は吸水による寸法変化が大きい)。

- 用途例: ICソケット、精密コネクタ、半導体製造装置の洗浄用治具

- メリット: 湿度による寸法変化がほぼないため、ミクロン単位の精度が求められる部品に最適です。また、高周波領域でも優れた電気絶縁性(誘電特性)を維持します。

化学プラント・水回り住設機器:腐食を防ぐ耐久性

- 用途例: 薬液ポンプのケーシング、給湯器のバルブ、配管継手

- メリット: ステンレスでも腐食リスクがある薬液ラインや、高温の温水が常時流れる環境において、PPSは加水分解を起こしにくく、長期間の耐久性を発揮します。

設計者に役立つPPSの切削加工と試作のポイント

PPS、特にガラス繊維(GF)入りグレードは非常に硬く、加工難易度が高い素材です。ここでは、高品質な部品を調達するために、設計者が意識すべき加工上のポイントを解説します。

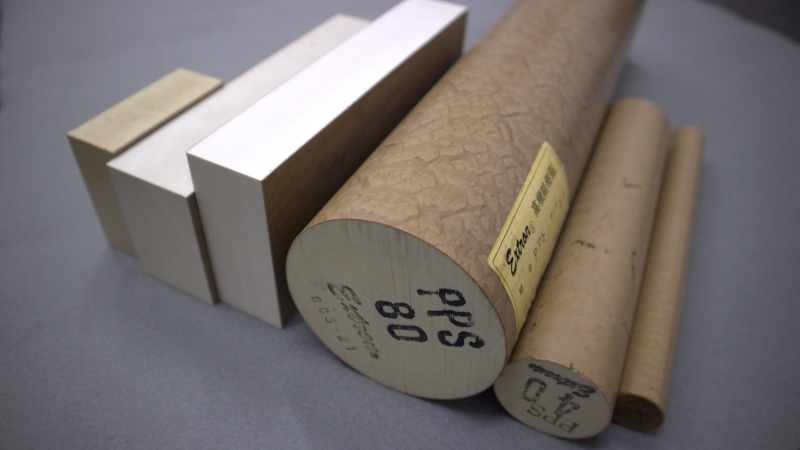

「金型成形」と「切削加工」の分岐点:1個からの調達

量産時は射出成形が一般的ですが、「開発段階の試作」「数百個程度の小ロット」「金型では抜けない複雑形状」の場合は、ブロック材や丸棒からの切削加工(マシニング加工)が圧倒的に有利です。 切削加工であれば、金型費(イニシャルコスト)ゼロで、設計変更にも柔軟に対応可能です。

PPS切削の難所:バリ(Burr)の発生と欠け(クラック)対策

PPS(特にGF30〜40%含有グレード)は、切削時に以下のようなトラブルが起きやすい素材です。

- バリ: 粘り気が少ないため、加工面に細かく硬いバリが発生しやすい。

- 欠け・クラック: 脆性があるため、エンドミルの抜け際などで材料が欠けるリスクがある。

- 工具摩耗: ガラス繊維を含むため、超硬工具であっても摩耗が激しい。

日成工業では、PPS専用の工具選定と、バリを出さないための特殊なツールパス(刃物の軌道)設計により、エッジの立った美しい仕上がりを実現しています。

内部応力と寸法変化:高精度な寸法公差を出すために

高精度なPPS切削加工品を調加するためには、加工後の「反り」や「寸法変化」に十分注意を払う必要があります。 プラスチック素材には製造時や加工時の熱によって内部応力が溜まっています。冷却する際の収縮よって樹脂材料の内部に発生する残留応力が、反りや寸法変化の原因となります。

日成工業は、冷却による収縮を考慮し、適時寸法の測定を行いながら機械加工を行うことで、高精度なPPS切削加工を実現しています。

アニール処理(徐冷の熱処理)を行うことで、内部応力を緩和・除去することも可能です。

PPS部品のカスタムオーダー・受託加工について

「図面通りの加工」はもちろん、設計段階からの材質提案まで、エンジニアの皆様の開発をサポートします。

ガラス繊維入り(GF40%)から非強化グレードまで対応

最も一般的なPPS-GF40(ガラス繊維40%強化)をはじめ、摺動性を高めたカーボン繊維入り、絶縁性を最優先した非強化(ナチュラル)グレードなど、用途に合わせた材料選定から対応可能です。メーカー規格品にないサイズの素材調達もお任せください。

図面なしからの相談・VE提案

「現在金属で作っている部品を樹脂化したい」「現行の樹脂部品が割れて困っている」といったご相談も歓迎します。 加工のプロフェッショナルの視点から、コストダウンや品質向上のための形状変更提案(VE提案)を行い、最適なカスタムオーダー部品をお届けします。